Расчёт стоимости за 10 минут

Выдаём предложение на вашу заявку!

Сварной решетчатый настил

Фильтр

Сварной решетчатый настил

Решетка, имеющая формат настила, является весьма утилитарным способом организации нижней базовой поверхности – пола. Такой решетчатый настил удобно применять в промышленных и складских пространствах (в том числе, открытых) и даже в административных и торговых помещениях. Данная решетка может быть произведена различными способами, но наиболее распространенными являются сварные настилы. Расскажем об их производстве и особенностях применения более подробно.

Сварной решетчатый настил – технология изготовления

Сварной настил представляет собой несколько блоков решеток, соединенных воедино для покрытия поверхности нужной площади. Сварные решетки достаточно легко подгонять по форме пола, так как все, что нужно для «выкройки» в данном случае – это компактная болгарка или даже относительно немассивные кусачки.

По своей структуре решетка представляет собой выставленные на ребро с определенным шагом стальные полосы, через равномерное расстояние связанные поперечными стальными прутьями. Предварительно полосы нарезаются из тонких стальных листов (от 1,5 до 3,0 мм толщиной), калибруются и в них прорезаются пазы для размещения соединительных прутков. Последние не просто укладываются в эти пазы, а запрессовываются в них под давлением 1000 kN. Одновременно с этим производится их приваривание к полосам электрической дугой, мощностью в 2500 KVA.

Сварной настил изготавливается по стандарту DIN 24537-1. Для производства применяется сталь марок St 52-3N, S235 JR. Допустимо использование любого другого металла, по требованию заказчика.

Металл расплавляется, преимущественно, на прутках, чтобы более тонкая сталь полос не прогорела насквозь. С двух сторон от каждой полосы образуется расплав, который накрепко схватывает запрессованные, то есть, находящиеся в напряжении прутья со стальными полосами, образуя жесткое соединение.

Эта технология называется соединением посредством кузнечно-прессовой сварки.

Запрессовка нужна для того, чтобы стальные детали, благодаря динамическому напряжению, лучше сопротивлялись деформации и эффективнее работали на изгиб и сжатие. Кроме того, для достижения тех же самых прочностных характеристик чисто сварного настила (без использования пресса) потребовалось бы производить намного более масштабное обваривание стыка каждой его детали. А это уже не выгодно экономически, так как для этого пришлось бы потратить больше времени и электроэнергии.

Каждый блок сварного настила обязательно обрамляется стальной полосой, что делает его стандартным универсальным элементом, прекрасно подходящим для укладки в «стальное напольное покрытие».

Разновидности сварных настилов

В зависимости от того, из какого материала изготавливаются сварные напольные решетки, изменяется и технология их производства, а также существенно корректируется итоговая стоимость. Итак, рассматриваемые сварные решетки бывают:

1) Из нержавеющей стали.

В данном случае используется особая технология сварки продольных полос и поперечных прутьев из нержавейки. Однако сразу после обрамления решетки стальной полосой, сварной настил готов к эксплуатации. Такие решетки, как правило, используются для формирования нижней горизонтальной плоскости на объектах, расположенных под открытым небом. На таких полах не будет скапливаться влага, а кроме того, нержавеющая сталь гарантирует, что на полу не начнет развиваться коррозия.

Впрочем, не нужно забывать, что стандартные блоки сварных напольных решетчатых настилов не могут быть самостоятельными полами в полном смысле этого слова. Они не рассчитаны на то, чтобы выдерживать нагрузку на изгиб без непосредственной опоры на несущую поверхность, например, на бетонный пол.

Особенностью напольных решеток из нержавеющей стали является крайне высокая стоимость, поэтому их заказывают только в случае полного отсутствия какой-либо другой альтернативы.

2) Настил оцинкованный сварной.

Все элементы такой решетки выполняются из стали обыкновенного качества, которая в обычных условиях вполне подвержена коррозии. Поэтому после процедуры запрессовки и сварки, а также обрамления решетчатого блока стальной полосой, модуль стального настила (после остывания) помещается на короткий промежуток времени в ванну с горячим цинком, где проходит процедуру оцинкования.

Для антикоррозионной защиты готовые блоки решеток покрываются горячим цинком согласно DIN 50976 (EN ISO 1461) и ГОСТ 9.307-89 РФ.

После такой процедуры сварной настил обретает характеристики, почти что аналогичные решетке из нержавеющей стали. И при этом стоимость оцинкованной решетки в несколько раз меньше, чем выполненной из нержавейки. Но в чем же заключается эта аналогия «почти»?

Дело в том, что слой цинкового напыления измеряется десятками микрон. Если поверхность не трогать, то она действительно будет служить… вечно, надежно защищая железо под ним от коррозии. Однако напольные настилы работают на истирание и весьма активно:

• на них регулярно попадает вода;

• в ячейки решеток набивается грязь и содержащийся в ней абразив царапает оцинкованные металлические полосы;

• они испытывают перепады температур;

• по ним ходят люди и ездит техника, в конце концов.

Как следствие, тонкий слой цинка изнашивается и сходит с поверхности углеродистой стали, открывая доступ окислителям и воде к металлу. Поэтому в случае использования оцинкованных металлических сварных настилов можно говорить лишь о том, что они являются более долговечными, нежели решетки без покрытия. Однако это вовсе не означает, что со временем их не придется менять в связи с изношенностью и большим объемом пораженных коррозией площадей.

3) Сталь без покрытия.

В целях первичной экономии также можно приобрести сварной настил, выполненный из обычной углеродистой стали (например, из ст.3 по ГОСТ 380-94 РФ) методом кузнечно-прессовой сварки по DIN 24537. Такой вариант подходит для закрытых помещений, где поддерживается положительный уровень температуры и не наблюдается избыточной влажности. Однако нужно понимать, что время службы таких настилов, во-первых, целиком зависит от условий эксплуатации (в частности, от того, в какой обуви по ним ходят и насколько чисты колеса у передвигающейся по ним техники). А во-вторых, свой эстетический вид такие полы теряют очень быстро.

4) Другие металлы.

Напольные решетки могут быть изготовлены и из других металлов и сплавов по требованию заказчика, которые формируются у него в зависимости от технических условий будущей эксплуатации сварного настила.

К примеру, для этого могут использоваться легкие, но прочные сплавы алюминия. Однако такие решетки весьма редки из-за относительно высокой стоимости подобных сплавов. Кроме того, для их изготовления требуется перенастраивать технологию кузнечно-прессовой сварки элементов, что еще больше увеличивает их конечную стоимость.

Формы, геометрические размеры и толщины

От того, насколько часто располагаются металлические полосы и поперечные связывающие их прутья, зависит не только прочность всей конструкции в целом, но и удобство пользования полом. Такие решетки должны отвечать следующим требованиям:

• по ним должно быть удобно ходить пешком (нога среднестатистического человека не должна проваливаться или застревать в ячейках решетки; каблуки не в счет);

• по такому полу должна свободно передвигаться внутрицеховая техника, например, 2-тонный погрузчик;

• решетки не должны иметь массу, превышающую 10% от предельно допустимой нагрузки, которую может выдержать несущее перекрытие.

В РФ действуют СНиП-ы, которые устанавливают минимальный уровень предельной нагрузки на перекрытия - на уровне 1250 кг/м2.

В этой связи сварной настил имеет размерность ячейки – 34 х 38 мм. Габаритные характеристики 1 блока (панели) находятся в диапазоне от 600 до 6100 мм на 1000 мм, где первое значение (600-6100 мм) – это длина металлической полосы, а длину в 1 метр имеют связывающие их прутки.

Данные стальные прутья, помимо жесткого соединения стальных полос, имеют еще один полезный функционал – от их формы зависят скользящие свойства настила. Для того, чтобы нога или колесо не проскальзывали, двигаясь по гладким ребрам металлических деталей решетки, прутьям придают рифленый формат:

o закручивают их в равномерную спираль (как правило, это делается в горячем состоянии еще на стадии их прокатки и последующей обработки);

o на всех гранях прутков выковываются насечки;

o и самый простой вариант – квадратный пруток размещается одним из его ребер вверх.

Кроме того, рельеф создается еще и на несущих полосах. Для этого на их кромках вырезаются зазубрины, как правило, имеющие квадратно-прямоугольные формы. Это весьма эффективный способ придания противоскользящих свойств покрытию, приводящий к определенной экономии металла.

Значение ширины и толщины стальных полос

Основную работу в решетчатом настиле выполняют именно стальные полосы, поставленные на ребро. Уровень нагрузки, который они выдерживают, зависит от двух параметров:

• толщина стального листа, из которого нарезаются эти полосы;

• ширина «нарезки».

Оборудование по производству решетчатых настилов использует полосу со стандартной шириной в 30 мм, а толщина стали варьируется от 1,5 мм до 3 мм. Это позволяет формировать сварные настилы с несущей способностью до 2 тонн на м2. (Но, конечно же, все зависит от того, какую нагрузку держит базовое перекрытие).

Рассматриваемые решетки являются своего рода вспомогательными. Они образуют над поверхностью влагонепроницаемого пола слой, через который может проникать влага и загрязнения, что позволяет размещать непосредственно на таком полу, например, коробки с товарами. При этом можно не бояться, что скапливающаяся на поверхности перекрытий влага подмочит эти коробки (ведь они «приподняты» над полом на те самые 30 мм – на ширину несущих металлических полос). Однако несущую нагрузку такие настилы полностью транслируют бетонным перекрытиям.

Однако если требуется, чтобы сварной настил самостоятельно нес свою нагрузку, а заодно и полезную, то ширина полос должна быть увеличена. Нормативы здесь достаточно просты:

1) На каждые 100 кг дополнительной массы на 1 м2 настила ширина несущей полосы должна увеличиваться на 8 мм.

Кроме того, в соответствии с теорией сопромата, уровень жесткости настила в каждой точке обратно пропорционален квадрату удаленности этой точки от места опоры. Поэтому:

2) При увеличении перекрываемого расстояния на каждые 10 см ширина несущей полосы должна возрастать на 3,5 мм.

Резюмирующие преимущества решетчатых настилов

Сейчас сварные решетки широко распространены и используются, как напольное покрытие в производственных помещениях, на рабочих и строительных площадках, на пешеходных переходах и путях передвижения людей. Кроме того, они используются и в роллах межэтажных перекрытий, а также в других инженерных и строительных конструкциях. Сварные настилы весьма эффективны, как элементы для очистки обуви (и колес) от загрязнений, влаги и снега. Выделим преимущества решетчатых настилов одной строкой:

• Высокая прочность и жесткость конструкции при работе на сжатие и скручивание под воздействием больших нагрузок. Благодаря этой характеристике решетчатые стальные настилы преимущественно распространены именно в сфере промышленности.

• Обеспечение безопасности для движения пешеходов на улицах, благодаря наличию противоскользящего рельефа (зазубрин, скрученных граней, ребер и пр.). Это также является весьма ценным свойством таких настилов для участков, которые загрязняются жиро-масляными веществами.

• Решетчатые настилы можно использовать в любых климатических условиях, благодаря их неприхотливости и износостойкости. В случае изготовления решеток из нержавеющих сортов стали, то они вообще становятся буквально вечными. Металл не поломается под воздействием осадков, высоких или низких температур.

• Решетчатый пол (из широких полос) светопроницаем, что позволяет создавать ажурные конструкции.

• Металл не горит и не поддерживает огонь, так что такие покрытия полностью соответствуют требованиям противопожарной безопасности.

• Металлические настилы имеют сравнительно небольшой вес, что дает возможность легко транспортировать их на любые расстояния и упрощает монтаж.

• Настил имеет модульную конструкцию, поэтому при повреждении отдельного модуля заменять весь пол нет никакой необходимости. Достаточно заменить поврежденные панели.

И наконец, презентабельный внешний вид решетчатого настила и его высокие декоративные характеристики дают предоставляют возможность использовать его в качестве элемента декора.

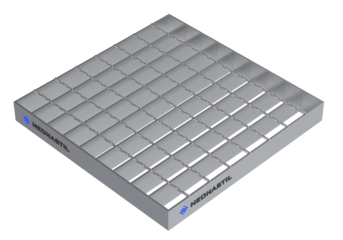

3D модель настила

Модель сварной ячеистой решетки представлена в формате 3D.

Вы можете вращать ее, используя мышь.